Однажды ночью у меня на производстве остановилась очень серьёзная штуковина. Возникла аварийная ситуация и меня вызвали разбираться что к чему. Пошевелив сонными мозгами, как обычно, всё оказалось очень просто — в сердце агрегата не поступал сигнал с одного прикольного датчика, притаившегося на самом видном месте. Датчик выполняющий очень простую функцию — реле потока жидкости. В данном случае это было реле потока воды. Чаще всего такие реле используются в схемах автоматики, где необходимо контролировать протекание охлаждающей или смазывающей жидкости, воды или масел. При прекращении потока возникает риск вывода агрегата из строя. Самое простое применение реле потока это насосы с принудительным охлаждением. Нет водяного охлаждения – горят торцевые уплотнения.

-

-

Датчик-реле потока

-

-

Причина поломки реле потока

-

-

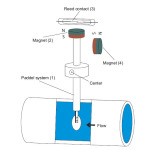

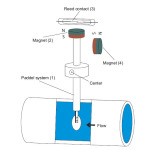

Принцип работы реле потока

-

-

Маркировка реле потока

-

-

Ремонт датчика вид сверху

-

-

Ремонт датчика вид снизу

Пока выкручивали датчик, обломилась прогнившая резьба на агрегате (никаких инструкций по агрегату, как водится, в моем распоряжении не было, поэтому такие ситуации часто возникают). Принцип работы датчика стал сразу понятен, пришлось закоротить сигнальные провода и запустить агрегат без датчика. А функцию датчика выполнял человек, который сидел на стуле и смотрел на струю воды из агрегата, благо агрегату оставалось доработать несколько часов.

В принципе, проблема определилась сразу, как только реле потока было демонтировано. Металлическая пластинка определенного диаметра, которую должен отклонять поток жидкости, отломилась. Сам принцип подобного рода реле потока прост: Читать полностью »

Целых 4 года я пел песню о том, что мне нужно купить шнур для Zelio и вот этот момент настал. Давно хотел уделить внимание этими рабочими лошадками в наших шкафах управления, но тыкать в рабочую железку в процессе ее работы чревато грусными последствиями. А на "кошках тренироваться" — шнура не было.

-

-

Кабель для подключения программируеммыех реле Zelio

-

-

Сейчас произойдет подключение Zelio к компьютеру

-

-

Теперь можно скачать и закачать программу в zelio logic

Итак вот он, только из пакета. Стоит 150 долларов. Весь такой новенький. Вытянул из сейфа резервную зелио для опытов.

Подключил к своей windows 8 — оно там даже чего-то нашло само. Ну, думаю, началось… ан нет, довольно быстро нашел в инете дрова под 64х windows 7, которые прекрасно подошли с первого раза. Следующим моментом было то, что софт упорно хотел видеть шнур в COM1. Читать полностью »

Давно хотел рассказать про интересную железяку, которую недавно пощупал.

В пищевом, да и не только, производстве необходимо решать задачу раздела фаз. Это когда одна жидкость "подпирает" другую и их нужно в потоке отделить одну от другой. Обычно, одна из жидкостей вода. Другая — пиво, молоко, другой жидкий продукт. Бывает нужно отделить слой жидкости от пены. В нефтянке нужно разделение фаз вода-нефть и т.д.

Для подобных дел существуют датчики нескольких типов. Например вибрационный датчик уровня от Endress+Hauser совместно с контроллером FML621 или оптические датчики работающие по принципу мутномера — излучает определенный свет через стекло и определяет количество света отразившееся от твёрдых частиц взвеси жидкости. Например оптический идентификатор от Мettler toledо InPro8300. Но есть ода проблема — они достаточно дорогие.

-

-

Пробую датчик раздела фаз в работе

-

-

Наконечник датчика пластиковый

-

-

После настройки датчика — многократные замеры

Как вариант, пришла мысль использовать в качестве недорогой альтернативы для определения раздела фаз в потоке датчик IFM LMT121. Это электронный датчик уровня, который излучая поле на частоте от 50 до 200 МГц фиксирует изменение, скажем так, проницаемости среды. Этот показатель он оценивает в своих "попугаях", на значения которых можно настроить 2 pnp выхода, подключив датчик к компу по спецшнуру IO-link.

На практике в реальных условиях попробовать не удалось, но за столом поигрался и должен отметить четкость срабатывания на чистых и смешанных средах в небольшом интервале расхождения по шкале "попугаев". Думаю в будущем обязательно попробовать этот датчик.

Давно задумал модернизацию с визуализацией в SCADA участка хранения сырья. Это многотонные емкости с жидким продуктом, которые подключены к системе охлаждения для хранения. Есть много так называемых маршрутов, то есть трубопроводы по которым могут подавать из одной емкости в другую продукт.

Идея состоит в том, чтобы предоставить производству визуальную картинку, где и сколько хранится, выдать графики заполнения емкостей по времени для анализа, контроля и т.д.

До меня информация о количестве в емкостях выводилась с датчика давления вмонтированного в дно танка. Токовый сигнал с него поступал на недорогие приборы типа Autonics TZN или ОВЕН. Поскольку емкости имеют конус внизу, а выше конуса условно линейные, моим предшественником было принято решение игнорировать конус, поскольку в приборах всего 2 точки для настройки диапазона: верхняя и нижняя. Соответственно прибор на конусе показывает отрицательные значения (лабуду), по окончании конуса (например 500 кг) начинался нуль шкалы и верхний уровень выставлялся по максимальному количеству сырья в емкости. Для того, чтобы вычислить количество необходимо посмотреть на прибор и прибавить конус. Поскольку емкости только условно линейные, то погрешность измерения достаточно высокая.

-

-

Датчик давления PL2657 от IFM

-

-

Технологический индикатор ИТМ-111В

-

-

Керамическая мембрана у PL2657

Я же хотел видеть в пустой емкости правильный нуль. Хотел смотреть в реальном времени в скаде и повысить точность измерений. Для этого были куплены прибор и датчик давления. Прибор — Микрол ИТМ-111В. Отлично подходит для реализации идеи, он подключается в скаду Visual Intellect и визуально отображает на щите уровень продукта в емкости, что даже без цифрового значения очень удобно. Датчик давления PL2657 немецкой фирмы IFM, про которую я буду много рассказывать позже (много хорошего). Датчик был выбран потому, что Читать полностью »

На нашем предприятии используется довольно таки большое количество пневматических клапанов. Как обычных отсечных, так и регулирующих с позиционерами. Сейчас речь пойдет о паровых трубопроводах и пневматических клапанах на них.

До меня, видимо, предшественники ставили клапана "подешевле", но в данный момент уже хочется перейти на тариф "оптимальный". Стояли китайские и турецкие клапана смонтированные при реконструкции подрядчиками. Свое они отслужили, выглядят плохо, постоянно требуют замены уплотнителей, пружин и т.д.

В местах, где нужно было регулирование, везде установлены позирующие пневмоклапана фирмы ASCO. Про эту фирму будет еще отдельный разговор в двух словах они прикольно поступили, выпустив новую линейку позиционеров, которые не совместимы со старыми клапанами. Новый клапан совсем немного изменен под новые позиционеры и пришлось по мере выхода из строя старых позиционеров просто менять весь клапан. Очень эффективное с точки зрения продаж решение, молодцы ASCO. А вот с моей колокольни выбивание денег на новые клапана у непонимающего руководства не очень занимательное занятие, поэтому жирный минус в душе для ASCO поставлен.

-

-

Китайский пневмоклапан

-

-

Турецкий пневмоклапан

-

-

Пневмоклапан Камоцци

-

-

Вход-выход воздуха

-

-

Обратная сторона клапана

-

-

Похожее на графит кольцо

Ну и чтоб злобу так сказать не держать сразу решил посмотреть, чем мне ASCO заменить. Хотя бы для начала отсечные пневмоклапана. И вариант оптимальный на мой взгляд был найден — Camozzi. В представлении контора не нуждается, ее пневматикой давно пользуемся. Первые пол десятка клапанов прибыли и начинают свое боевое дежурство в горячих точках. Специально ставлю в тяжелые места, чтоб оценить ресурс. На всю продукцию есть внятный каталог и все ремкомплекты. Ломать голову как и что заказать, как на китайские клапана, не нужно. Заказал и даже знаешь заранее, что должно приехать.

Как всегда удивляет ценовая политика и я в который раз убеждаюсь, что ценовой анализ делать нужно. Маленькие диаметры клапанов дешевле получаются у Читать полностью »

Для измерений маленьких геометрических величин, в основном толщин пленок, кромок и т.д. использую микрометр. Для того чтобы быстро и точно делать замеры был куплен цифровой микрометр фирмы Микротех.

Вообще классический микрометр это прибор который измеряет линейные размеры контактным способом при помощи парного механизма винт и гайка.

Винт перемещается по оси относительно неподвижной гайки и поскольку перемещение пропорционально углу поворота, то нанесенная на "барабане" и "стебле" шкАлы показывают доли оборота и обороты, соответственно. Но рисочки считать не модно в 21 веке и к классическому микрометру прилепили экранчик, который сразу показывает цифровое значение.

-

-

Цифровой микрометр в коробочке

-

-

Непонятное отверстие с заглушкой

-

-

Цифровое значение измеряемой величины

Прибор запакован в удобный коробок. Он небольшого размера с шести разрядным LCD дисплеем. Моя модель МКЦ(5)-25-0,001. Прибор 2 класа точности, хотел первого класса, но не было на складе на момент покупки. Погрешность в пару микрон, в принципе меня устраивала и я не стал заморачиваться.

Интересно, на каком принципе работают его внутренности… Читать полностью »

-

-

Внешний вид измерителя ПП-10-2

-

-

Измерительный преобразователь

-

-

Принцип сопряжения модулей ПП-10

Решил я завести показание pH электродоа в SCADA. А заодно и попробовать новый прибор, т.к. старые аналоговые измерители уже достаточно старые и подают признаки скорого проявления проблем для киповцев. А так будет готовое унифицированное решение, в общем со всех сторон красота.

У Микрола интересная форма заказа. Заказчик должен сгенерировать для заказа длинный цифробуквенный код, в котором описывается вся начинка прибора, наличие модулей расширения, длина соединительных шин и.т.д. В ответ на этот код выставляется счет на несколько позиций. Сам прибор и модели плат расширения.

Так вот, посмотрев характеристики ПП-10 понял, что мне нужен прибор, плата преобразователя и плата с релюшками. Сгенерировал код, в котором первый вход нельзя изменить, т.к. он понятно, только для pH. Получил в ответ счет на 2 позиции и как-то не придал значения, подумал, что если преобразователь на 1 канале всегда — то видимо он забит в строке с самим прибором.

Сегодня получил посылку и понял, что не нужно думать, а нужно 100 раз переспрашивать. Читать полностью »

На одном иностранном агрегате установлен манометр фирмы WIKA с разделителем. На неделе обнаружилось, что стрелка манометра зависла на одном месте и на внешние воздействия не реагирует. Раскрутили, посмотрели. Мембрана разделителя аккуратно выдавлена то ли давлением, то ли пальцем…

Разделитель с мембраной аккуратно приварены голландскими коллегами к трубке и со стороны манометра резьба заварена тоже. Видимо, побоялись, что раскрутят и вытечет жидкость. Впрочем, правильно сделали.

-

-

Все резьбы плотно заварены

-

-

Вглядитесь и увидите лопнувшую мембрану

Ну начал искать представителей, тем более я с ними уже сталкивался, когда имел проблемы с датчиком давления wika. Связался, проконсультировался, выписал счёт. Цена получилась красивая за один манометр — чуть больше 160 евро. Манометр с виброустойчивым наполнителем, с разделителем для пищевой промышленности, с гайкой и ответной частью трубы. Ну и понятно — срок изготовления 4 недели. Пока всё приедет, пока соберут, заполнят на специальной установке…

У меня вот такие мысли устойчивые по поводу манометра за 160 евро, что его можно молотком забить в место назначения и работать он будет лет 600. =)

Вдогонку про принтер маркем опишу про энкодер, который я не смог снять с вала.

Для начала поясню начинающим, что такое энкодер. Энкодер — это преобразователь угол-код, устройство, преобразующее вращение вала в импульсы, количественно пропорциональные углу проворота вала. Бывют разных типов: оптические, магнитные, механические… Всё это устройство, обычно небольшого размера, крепится к валу с помощью сильфона или муфты.

В моём агрегате оказался энкодер американской фирмы Avago модель HEDS-5500. После того как главный механик попытался его попросту оторвать силой (он так прикольно болтается, вроде как сейчас снимется, но в то же время держится за вал мёртво) переписал с него название модели побрёл к компу и нашел документацию.

-

-

Внешний вид энкодера Аваго

-

-

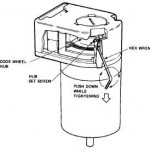

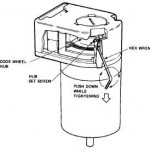

Схематическое изображении крепления энкодера

То, что я нашел в документации вы можете увидеть на картинке. Час времени я провел в поисках нужного шестигранника и плюнул на это дело. Снял всё вместе со станиной (кстати его так и нужно было снимать).

Запомню энкодеры фирмы Аваго как правильные и надёжные. Может еще встретится в практике.

Для счастливых обладателей энкодера могу предложить скачать инструкцию по эксплуатации и техническое описание энкодера Avago HEDS-5500.

Поставили на днях задачу — перенести с одного фасовочного станка-автомата на другой датер (принтер для печати текстовой информации на упаковках продукции). Автомат с принтером стоял на складе за ненадобностью — пошел его разбирать.

-

-

Общий внешний вид принтера

-

-

Расходный материал и порт USB

-

-

Обратная сторона Маркема 18с

Принтер оказался довольно сложной и капризной конструкцией. Термотрансферный принтер Markem 18 серии а точнее 18с. Принтеры эти бывают двух модификаций по типу печати: старт-стоповые и непрерывные. Первые производят печать в момент останова движения подложки, вторы печатают прямо на движущемся материале. У меня в руках оказался второй. А автомат, на который его предполагалось перенести первого типа.

Позвонил в фирму, которая занималась наладкой принтера, начал консультироваться по поводу переделки "c" модификации в "i". Сказали, что такое вполне возможно и стоить будет примерно 450 евро замена механизма принтера и еще 450 евро замена станины.

В принтере непрерывного действия на станине находится вал с энкодером, с помощью которого вычисляется точная скорость движения материала и с соответственно такой же скоростью шаговый двигатель перемещает печатаюшую головку при печати. Пытался поначалу открутить энкодер от валика – попытка не удалась. Переписал с него информацию, нарыл в инете инструкцию, оказывается, он снимается хитрым шестигранником размером с иголку, вобщем я такого не нашел…

В принтере старт-стопного действия вал с энкодером соответственно не нужны и шаговый двигатель тоже. Вместо этого на станине крепится площадка, на которой реализуется прижим печатающей головки в момент печати.

Еще интересный момент с самой печатью. У принтера, как видно на фотографии, красуется USB разъем. Через него с флешки можно загружать прошивки, языковые файлы и собственно макеты отпечатков, которые создаются в программе CoLOS на компьютере. Так вот для реализации печати логотипа принтером (или любого другого графического объекта, отличного от текста) необходимо купить Professional версию программы, которая стоит ни много ни мало 650 евро.

Порадовала обширная техническая документация на прилагаемом диске, хоть и на английском. На русском только работа, наладка описана.