Долго не писал. Предприятие, собственно говоря, какое-то время не работало. Экономический кризис, однако… Но хорошего понемногу и вскоре предстоит запуск завода.

По этому поводу озаботился поиском недостающих термопар. Расчехлил страничку с записями о поставщиках термопар и начал обзвон. По ходу, как обычно, выяснилось многое, на что раньше не обращал внимание.

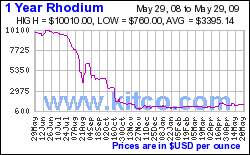

Разброс цен на платиновую ПП термопару у разных производителей составялет около 250$ (Термопара ПП(S) 1000 мм.) Это при том, что с прошлого лета цена на платину упала в 2 раза а на родий больше чем в 10 раз.

Еще решил посмотреть разницу цен на ТХА термопары в кожухах из разного материал. Всмысле, есть участки, на которых температура не превышает 600 градусов, а есть участки, где заведомо выше 600 — до 1000 градусов. Соответственно у вторых погружная часть производится из другой стали.

Так вот, некоторые производители сразу спрашивают, какой длины делать погружную часть. А некоторые не спрашивают… Задал вопрос тем, кто не спрашивает — ответили, что делают в процентном соотношении 40% погружной части от длинны кожуха.

Платиновые термопары готовые никто не хранит и это понятно, глядя на их цену и понимая разнообразие видов готовых термопар. Срок изготовления как обычно 2-3 недели.

Выбор же остановил на термопарах одного знакомого человека, который помогает уже давно в подобных вопросах. Его связи позволяют получить термопары в короткий срок и по бросовым ценам. Видимо, знает места, где их много =)